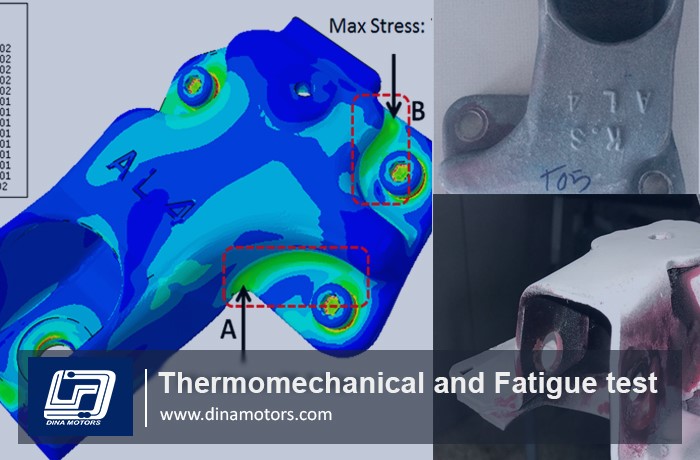

آزمون های خستگی و ترمومکانیکال

آزمونهای خستگی و ترمومکانیکال (Thermomechanical Fatigue – TMF) از روشهای پیشرفته تست هستند که برای ارزیابی دوام، پایداری، و عملکرد مواد و قطعات در شرایط تنشهای مکانیکی و حرارتی مکرر استفاده میشوند. این آزمونها در صنایعی مانند خودروسازی، هوافضا، و نیروگاهها بسیار اهمیت دارند، زیرا قطعات در این صنایع معمولاً تحت تنشهای دینامیکی و دمایی شدید کار میکنند.

آزمون خستگی:

آزمون خستگی برای بررسی مقاومت مواد و قطعات در برابر خرابی ناشی از بارگذاریهای تکراری یا متناوب انجام میشود. این تست به پیشبینی طول عمر قطعه تحت شرایط واقعی کمک میکند.

ویژگی های آزمون خستگی:

شامل اعمال بارگذاری مکانیکی متناوب یا متغیر (مانند فشاری، کششی یا خمشی) است که میتواند در فرکانسهای مختلف و در دماهای گوناگون انجام شود. این آزمون به شناسایی مقاومت مواد در برابر خرابی ناشی از چرخههای کاری مکرر کمک میکند. نتایج این آزمون معمولاً به صورت نمودار تنش-چرخه (S-N Curve) ارائه میشود و مشخص میکند که ماده یا قطعه تحت چه تعداد چرخه قبل از شکست عمل خواهد کرد. آزمون خستگی برای ارزیابی دوام قطعاتی مانند شفتها، فنرها، و اجزای موتور و همچنین بهبود طراحی برای جلوگیری از خرابی زودرس مورد استفاده قرار میگیرد.

آزمون ترمومکانیکال:

آزمون ترمومکانیکال خستگی را در شرایطی شبیهسازی میکند که قطعه تحت تنشهای مکانیکی و تغییرات دمایی همزمان قرار دارد. این آزمون بهطور خاص برای شبیهسازی شرایط پیچیده در قطعاتی که در محیطهای گرم و تحت بارهای دینامیکی کار میکنند، طراحی شده است.

ویژگی های آزمون ترمومکانیکال:

ترمومکانیکال شامل اعمال همزمان تنشهای مکانیکی و تغییرات دمایی است که معمولاً برای شبیهسازی شرایط کاری شدید طراحی شدهاند. در این آزمون، دما بهصورت پیوسته یا متناوب تغییر میکند و ممکن است با تنشهای مکانیکی همفاز (In-phase) یا غیرهمفاز (Out-of-phase) همراه باشد. تغییرات گسترده دمایی (از دمای محیط تا چند صد درجه سانتیگراد) و بارگذاری متناوب یا مداوم، اثرات همزمان دما و تنش را روی طول عمر قطعه بررسی میکند. نتایج این آزمون، مکانیزمهای خرابی مانند خستگی حرارتی، خزش، و اکسیداسیون را شناسایی میکند و برای ارزیابی قطعاتی که در محیطهای گرم و تحت بارهای دینامیکی کار میکنند، اهمیت زیادی دارد.

نمونههای خرابی تقریباً در همه جا دیده میشوند. چه یک خرابی جزئی در تعمیر و نگهداری باشد و چه فاجعهای با اهمیت ملی. هرکسی میتواند از تحلیل اشتباهات درس بگیرد. اما بهتر است تحلیلها در مرحله آزمایش انجام شوند نه در زمان سرویس دهی، تا در هزینه و زمان صرفهجویی شود و حتی جان و سلامتی انسان نیز به خطر نیافتد. در آزمایشگاه دیناموتور، آزمونهای خواص مکانیکی مواد و قطعات به شرح زیر انجام میپذیرد:

- آزمایش استاتیک استاندارد

- آزمایش خستگی نیرو کنترل

- آزمایش بارهای استثنایی (آزمایش ضربه)

- اندازهگیری سختی استاتیکی و دینامیکی

- آزمونهای ترمومکانیکی (ترکیب دما - نیرو)

- آزمایش مونتاژ و دمونتاژ

- آزمون شوک حرارتی

- آزمون خستگی حرارتی (آسانسوری)

- آزمونهای خستگی فشاری

- آزمونهای خستگی مکانیکی جابجایی کنترل

- آزمونهای پیرسازی حرارتی (thermal aging)

علاوه بر بررسی نتایج، ما به دقت هرگونه خرابی یا شکست را بازرسی میکنیم تا گزارش دهیم.

اهمیت این آزمون ها:

- بهبود قابلیت اطمینان و ایمنی قطعات

- کاهش هزینههای ناشی از خرابی زودرس

- بهینهسازی طراحی مواد و قطعات برای کاربردهای خاص

گروه مهندسی دیناموتور علاوه بر انجام آزمون های مختلف مکانیکال در صورت تخریب قطعات قدرت تحلیل خرابی را دارند و با استفاده از تکنیک های نوین تحلیل خرابی، تحلیل تجربی تنش و شبیه سازی میتوانند به طراحان و تولید کنندگان قطعات مشاوره فنی در جهت بهبود عملکرد قطعات را ارایه دهند.